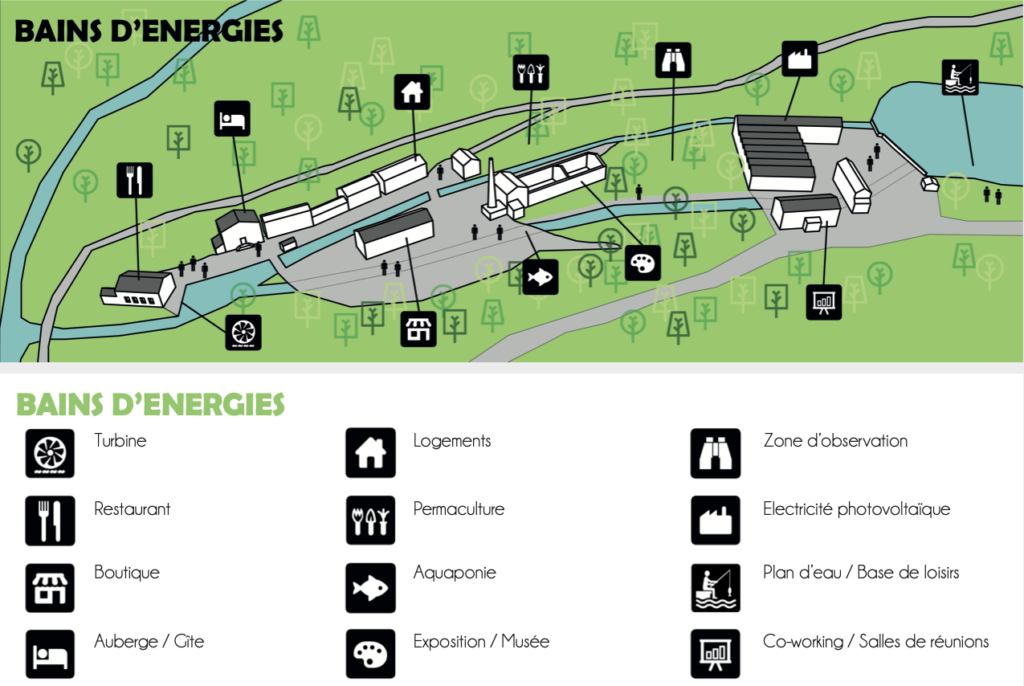

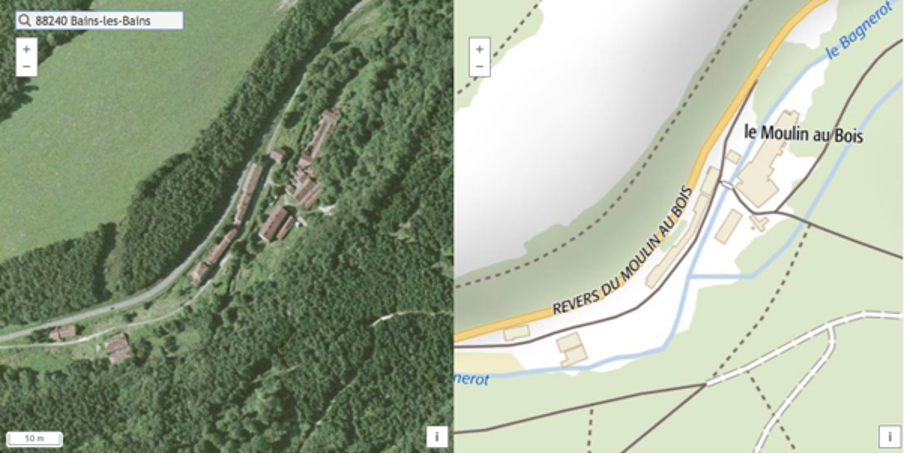

Nous souhaitons, avec l’association Au Fil du Bagnerot, réhabiliter les deux sites industriels du Moulin-au-Bois et de la Tréfilerie, tous deux situés sur la commune de Bains-les-Bains et reliés entre eux par le Bagnerot, « ruisseau qui ne manque jamais d’eau ».

Vous trouverez ici l’histoire de ces deux sites.

Des origines à nos jours

Contenu :

– Le Moulin-au-Bois, dates clefs

– Le Moulin-au-Bois, historique

Le Moulin-au-Bois

Dates clefs :

1732 Jean François Rochat fonde la forge du Moulin-au-Bois à l’emplacement d’une ancienne forge du XVIe siècle, auparavant papeterie. Le choix du site est lié à la possibilité d’utiliser l’énergie hydraulique du Bagnerot ainsi que les ressources de la forêt environnante.

Extrait de la carte de Cassini, vers 1780

1765 La forge passe sous la direction successive d’un sieur de Montigny et du sieur Jean-Claude Grandjean.

1777 Claude Thomas Falatieu achète la Manufacture royale de fer blanc, créée en 1733, ainsi que les forges de Grurupt, de la Pipée et du Moulin-au-Bois.

1786 Son fils Joseph Falatieu prend la direction des usines de Bains et Fontenoy-le-Château, jusqu’à sa mort en 1840. La forge du Moulin-au-Bois fournit des fers affinés à la Manufacture. La fonte provient de Haute-Saône.

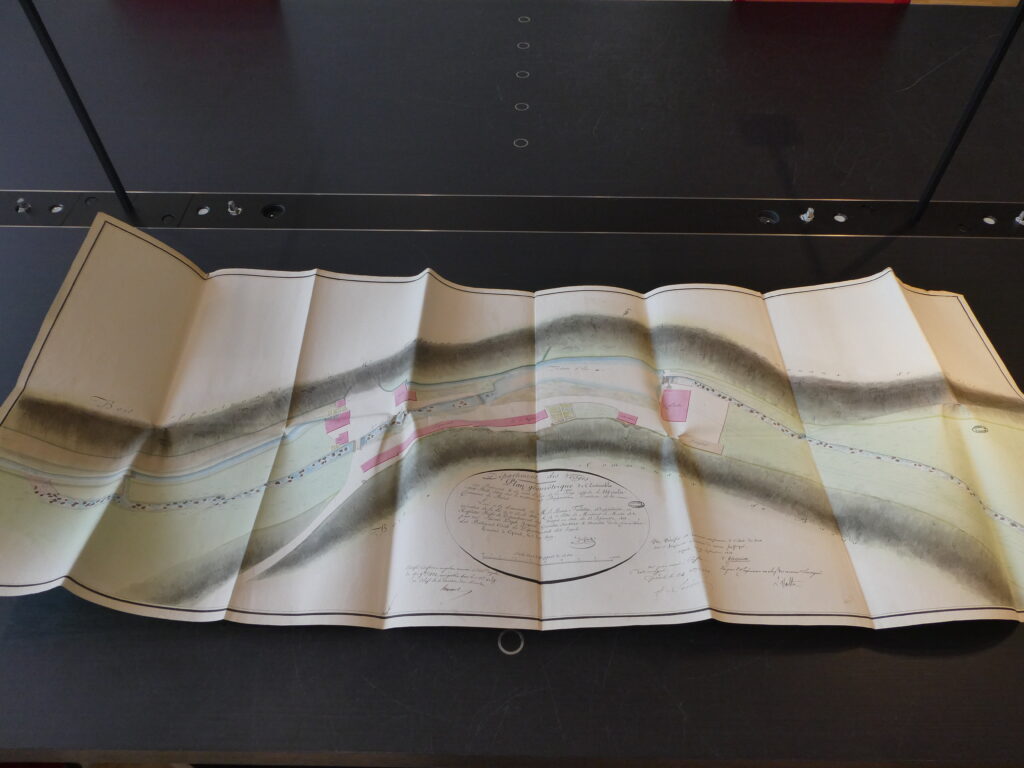

1829 Des plans du site sont réalisés par l’arpenteur-géomètre Henri Joseph Hogard.

1863 Ouverture de la ligne de chemin de fer Épinal-Aillevillers pour acheminer le charbon utilisé dans les forges de Bains.

1867 Jules Joseph Falatieu, neveu de Joseph, décide de transformer la forge du Moulin-au-Bois en clouterie.

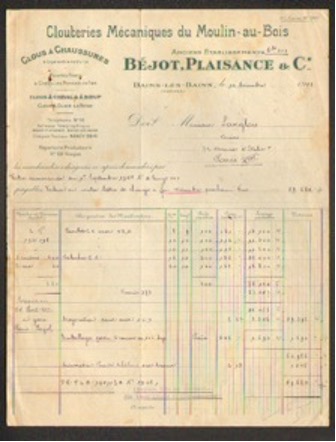

1872 Fermeture de la forge et création sur le site du Moulin-au-Bois de la clouterie Aubert, Béjot et Plaisance qui deviendra l’entreprise Béjot-Plaisance.

1887 Ouverture de la branche sud du canal de l’Est, permettant une liaison fluviale entre la Saône et la Moselle et facilitant le transport des marchandises.

1936 Installation d’une machine à vapeur au Moulin-au-Bois.

1951 M. Burton prend la direction de l’usine. Toutes sortes de clous sont fabriqués au Moulin-au-Bois : clous pour chevaux, pour les fonderies, pour la SNCF ou les PTT, clous à chaussures en cuivre pour les mineurs, ou pour orner la boule lyonnaise ! Puis l’activité se recentre sur les clous de pistolet à clous (30 tonnes par mois).

1971 Jean Burton succède à son père au poste de directeur.

1980 Fermeture de la clouterie, arrêt définitif un an plus tard. L’usine compte alors 45 ouvriers, dont douze femmes.

19xx… achat du site par M. Jobard

20xx… achat du site par M. Martin

2005 Tournage du film Indigènes (sorti au cinéma en 2006).

2006 Achat du site par M. Lutte.

2016 Achat du site à M. Lutte par Frédéric et Marion Denninger (SCI du Moulin Aurami)

2018 Création de la SCIC Bains d’Énergies le 24 mars pour mettre en valeur et redynamiser le site.

La Tréfilerie

Dates clefs :

1912 D’anciens tréfileurs se mettent à leur compte et créent les Établissements Poirot Frères à l’emplacement d’un ancien moulin sur le Bagnerot ; des aménagements sont réalisés : implantation des bâtiments, de la retenue d’eau, des turbines, creusement d’un canal.

1933 La stèle gallo-romaine exposée dans le parc Saint-Colomban est découverte lors de ces travaux.

1940 Du 18 au 26 juin, les abords de la tréfilerie – alors inactive – sont transformés en camp provisoire dans lequel les Allemands vont rassembler les prisonniers de guerre ; cet épisode sombre est connu sous le nom de « Camp de la Misère ».

1947 L’usine prend le nom de Fils métalliques.

1965 La tréfilerie est absorbée par les Établissements Louyot et Cie sous le nom de « Société Nouvelle » et « Fils métalliques des Vosges ».

1968 Regroupement avec les tréfileries du Blanc-Murger (88) et de la Chaudeau (70), qui prend le nom de « Tréfileries des Vosges ».

1972 La production mensuelle atteint 300 à 350 tonnes de fils. L’usine de Bains était spécialisée dans la production de fils fins nus, galvanisés, cuivrés et étamés. Les principaux emplois des fils travaillés à Bains sont les tamis, les toiles métalliques, les éponges métalliques, les fils pour agrafes de cartons ou de cageots, les armatures de câbles électriques et les tresses de tuyaux flexibles.

2003 Cessation de l’activité métallurgique.

2006 Achat du site par Frédéric et Marion Denninger (SCI du Moulin Aurami) pour installer une production de granulés de bois sous le nom de GranuVosges.

2018 La Tréfilerie fait partie de la zone de jeu de la SCIC Bains d’Énergies, créée le 24 mars.

2020 Installation de panneaux photovoltaïques sur les sheds de l’usine, pour une puissance de 100 kWc, revendue en totalité.

La forge du Moulin-au-Bois

Aux XVIIIe et XIXe siècles, la métallurgie est l’activité dominante qui conduit à un début d’industrialisation du canton de Bains.

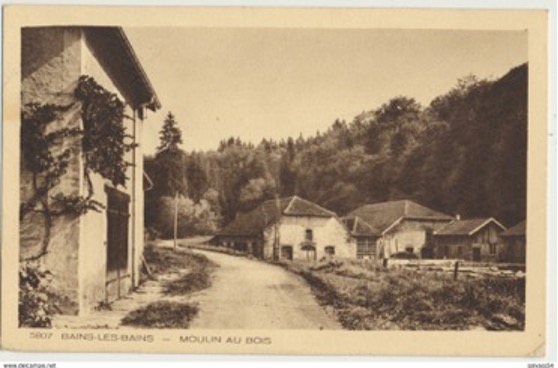

Les forges sont souvent implantées en périphérie des villes, donnant naissance à de petits hameaux. Le site du Moulin-au-Bois, qui s’étend sur environ 7 ha au sud-ouest de la ville de Bains-les-Bains, s’étire au fond d’une vallée encaissée, de part et d’autre d’un ruisseau nommé le Bagnerot.

Jean François Rochat, né à Authoison en Haute-Saône, décédé en 1767 à la forge Quenot, est le fondateur en 1732 de la forge du Moulin-au-Bois, sur le site d’une ancienne forge du 16e siècle, auparavant papeterie et à l’état de ruine au début du 18e siècle. Suite à sa demande effectuée le 17 avril 1732, le Chapitre de Remiremont et la Cour de Lorraine l’autorisent à implanter un martinet pour la fabrication de l’acier au lieu-dit le Moulin-aux-Bois, « cet endroit qui ne manque jamais d’eau ». Il en confie alors la direction à son fils Jacques, né en 1716 à Bains, décédé le 30 mars 1773.

En l’année 1765 nous voyons la forge du Moulin-aux-Bois sous la direction successive d’un sieur de Montigny et du sieur Jean-Claude Grandjean[1]. En 1776, elle occupe seulement un commis, Pierre Jacquet, et quatre ouvriers. Puis elle est annexée à la Manufacture royale de fer-blanc, créée en 1733 et propriété de Claude Thomas Falatieu depuis 1777 ainsi que la tréfilerie de la Pipée et les forges de Grurupt. Le rôle de ces usines est de fournir à la Manufacture des fers affinés, la matière première (la fonte) venant de Franche-Comté ; les prix sont négociés à Besançon pour les fontes (4 foires annuelles), à Chalon-sur-Saône pour les fers (3 foires annuelles).

Avant 1785, la forge du Moulin-aux-Bois est supprimée par le directeur qui la remplace par deux moulins à farine au service de sa maison et de ses ouvriers. Cette transformation ne subsiste pas longtemps, au moins pour l’un des deux moulins qui, en 1789, est redevenu une forge. Trois ans plus tard, le 28 juin 1792, l’autorisation est accordée à Joseph Falatieu, fils de Claude Thomas qui a pris la direction des usines après le décès de son père en 1786, de « transporter au Moulin-aux-Bois le feu d’affinerie qu’il possède à la Pipée et de supprimer les deux chaufferies de martinets qui sont établis dans l’un et l’autre endroit pour les remplacer par une seule qu’il construira dans le voisinage du Moulin-aux-Bois »[2].

Joseph Falatieu, né à Lyon en 1761, reste propriétaire des usines (avec ses frères et sœurs, après la mort de leur mère Marie Jeanne Moynier le 15 juillet 1826) jusqu’à son décès à Bains en 1840.

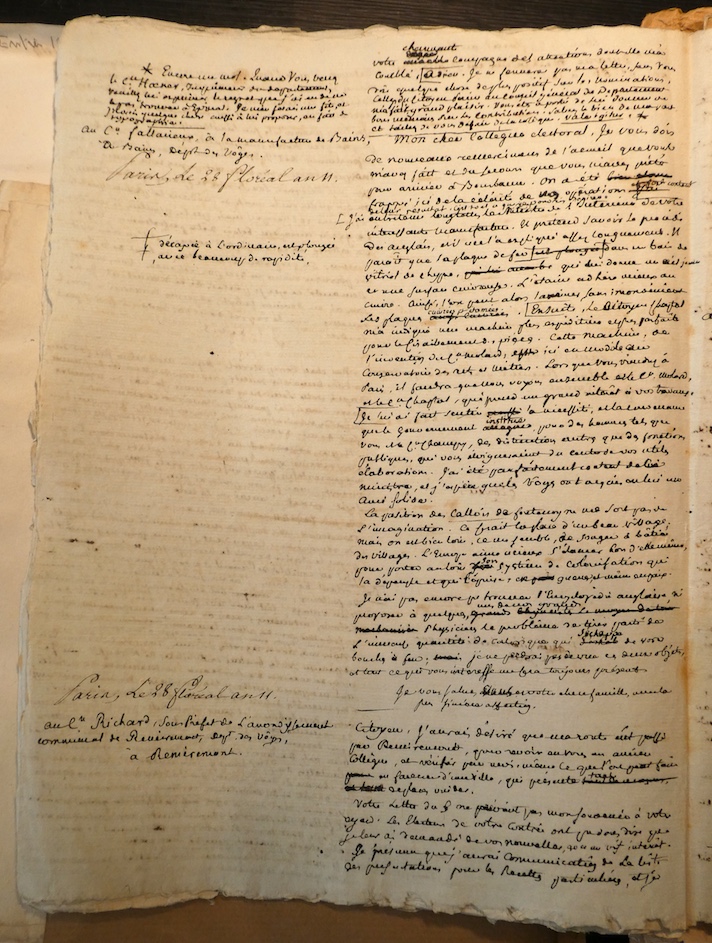

Document : Lettre de François de Neufchâteau à Joseph Falatieu :

Au Citoyen Fallacieux (sic), à la manufacture de Bains, à Bains, Département des Vôges (sic).

Paris, le 28 floréal an XI (= 18 mai 1803)

Mon cher Collègue électoral, je vous dois de nouveaux remerciements de l’accueil que vous m’avez fait et du secours que vous m’avez prêté pour arriver à Bourbonne. On a été frappé ici de la célérité de vos opérations et fort content de leur résultat. C’est tout ce que j’en pouvais désirer.

J’ai entretenu longtemps le Ministre de l’Intérieur de votre intéressante manufacture. Il prétend savoir le procédé des Anglais, et il me l’a expliqué assez longuement. Il paraît que la plaque de fer découpée à l’ordinaire est plongée, avec beaucoup de rapidité, dans un bain de vitriol de Chypre qui lui donne un œil jaune (?) et une surface cuivreuse. L’étain adhère mieux au cuivre. Ainsi, l’on peut alors laminer sans inconvénient les plaques cuivrées et étamées.

Ensuite, le Citoyen Chaptal m’a indiqué une machine plus expéditive et plus parfaite pour le cisaillement des pièces. Cette machine, de l’invention du Citoyen Molard est ici en modèle au Conservatoire des arts et métiers. Lorsque vous viendrez à Paris, il faudra que nous voyons ensemble le Citoyen Molard et le Citoyen Chaptal, qui prend un grand intérêt à vos travaux.

Je lui ai fait sentir la nécessité et la convenance que le Gouvernement institue, pour des hommes tels que vous et le Citoyen Champy, des distinctions autres que des fonctions publiques, qui vous éloigneraient du centre de vos utiles élaborations. J’ai été parfaitement content de ce ministre, et j’espère que les Vôges ont acquis en lui un ami solide.

La position des Callois de Fontenoy ne me sort pas de l’imagination. Ce serait la place d’un beau village, mais on est bien loin, ce me semble, de songer à bâtir des villages. L’Europe aime bien s’élancer hors d’elle-même, pour porter au loin son système de colonisation qui la dépeuple et qui l’épuise, en guerre, et même en paix.

Je n’ai pas encore pu trouver l’Encyclopédie anglaise, ni proposer à quelques-uns de nos grands physiciens le problème de tirer parti de l’immense quantité de calorique qui s’échappe de vos bouches à feu ; je ne perdrai pas de vue ces deux objets, et tout ce qui vous intéresse me sera toujours présent.

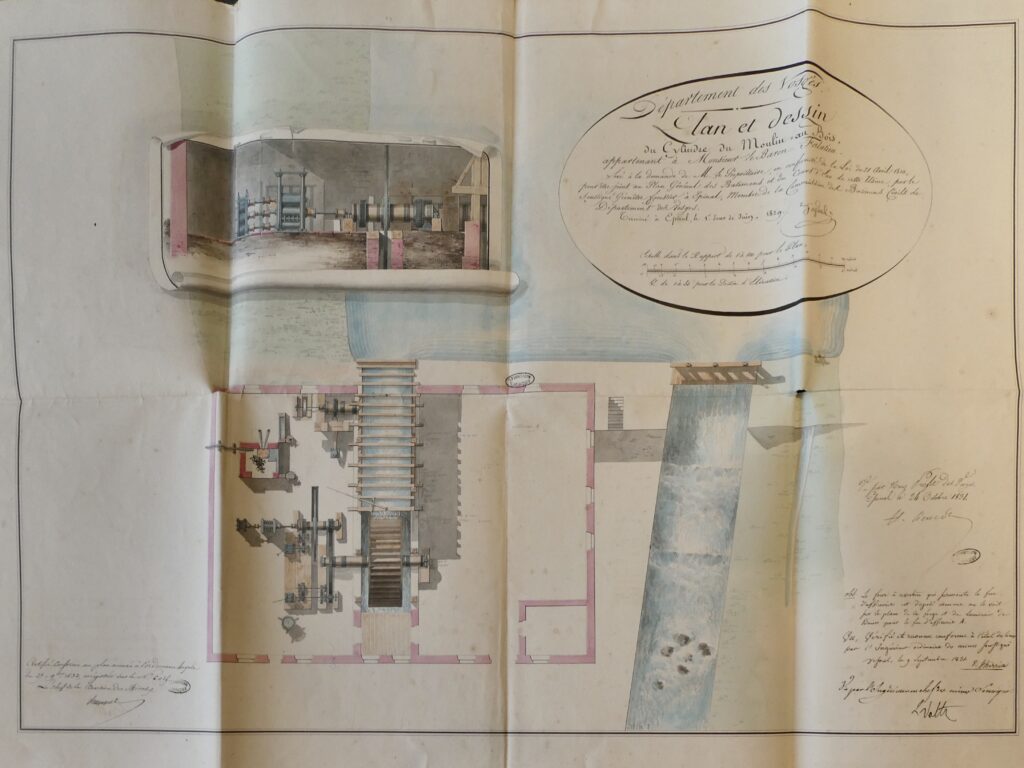

Je vous salue, et votre chère famille, avec la plus sincère affection.

Le 23 juin 1812, Joseph Falatieu adresse à la Préfecture une demande de maintenue pour ses quatre usines, conformément à la loi du 21 avril 1810. Les documents de cette procédure, qui n’aboutira que vingt ans plus tard par une ordonnance royale confirmant la maintenue, sont conservés aux Archives Nationales et nous donnent des renseignements précieux sur les forges, la tréfilerie et l’usine de fer blanc. Le dossier contient entre autres les magnifiques plans dressés par Hogard en 1829.

Ainsi nous apprenons qu’en 1812, la forge du Moulin-au-Bois était « composée de deux feux de forges et de deux martinets qui consomment annuellement environ 7200 stères de bois ». Malheureusement, les plans qui accompagnaient cette demande initiale semblent avoir disparu.

Evolution des usines :

Pendant la vingtaine d’années que va durer la procédure, le rapport au Conseil Général des Mines daté du 26 mars 1832 note que « de grandes améliorations dans les procédés de fabrication ont amené des changements notables dans la composition des usines : le nombre des feux d’affinerie a été porté de 7 à 10 ; des fours à réverbère, chauffés avec la flamme qui se dégage de ces feux, ont été établis, pour le chauffage des fers destinés à être étirés ou laminés entre des cylindres ; en revanche, 13 feux de chaufferie, qui servaient aux martinets et à la tôlerie, ont été supprimés ; les tenailles de la tréfilerie ont été remplacées par des bobines ; des fours à chaudière ont été établis, pour recuire le fil de fer sans le contact de l’air, etc. ».

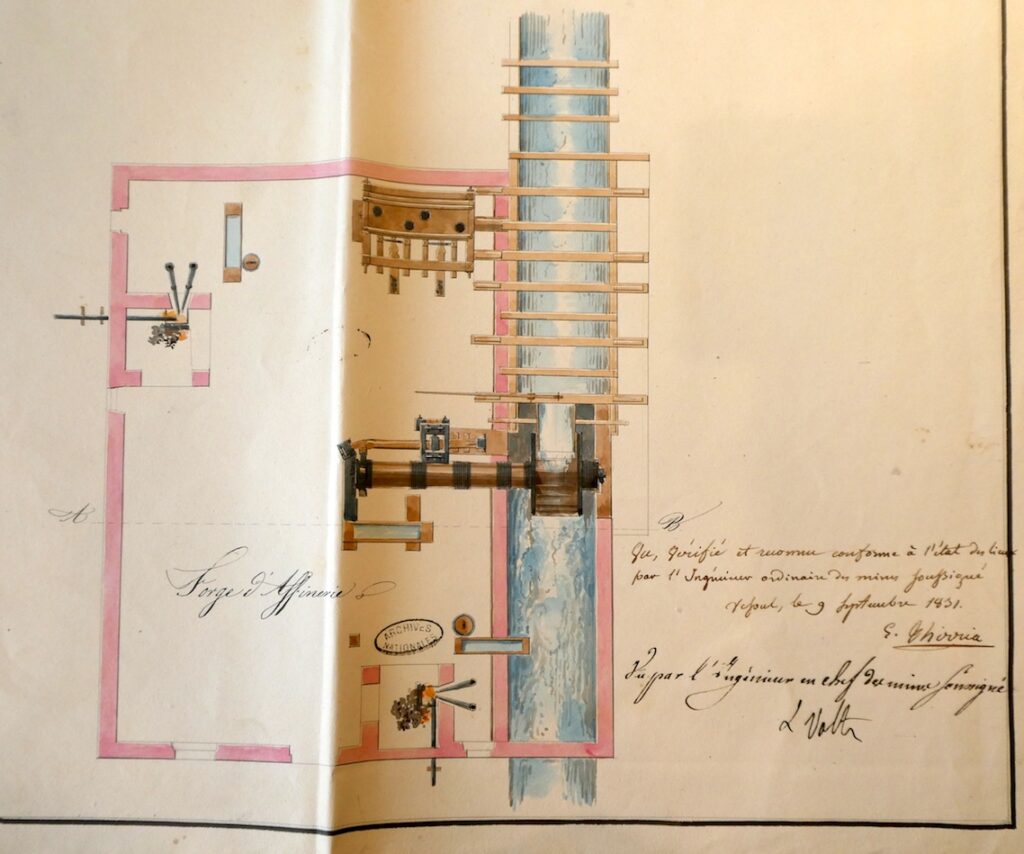

Ainsi, l’ordonnance royale délivrée le 27 novembre 1832 lorsque la procédure aboutit stipule que « L’usine du Moulin au Bois demeurera composée

- de trois feux d’affinerie, pour la conversion de la fonte en fer, et d’un four à réverbère, chauffé avec la flamme d’un de ces feux, pour le chauffage du fer cylindré ;

- de deux gros marteaux et trois paires de cylindres cannelés, pour l’étirage du fer »

La métallurgie de l’époque, outre la matière première qui est la fonte, repose sur deux ressources locales indispensables : de grandes quantités de bois et la force de l’eau.

Le bois (pour chauffer à haute température ; fusion de la fonte vers 1200° C) :

En 1831, M. l’ingénieur des Mines Thirria annonce, dans son rapport annexé à la demande de Joseph Falatieu, « que, par suite de l’emploi de la flamme des feux d’affinerie dans les fours à réverbère, on ne consomme plus de charbon de bois que pour l’affinage du fer ; que, dans l’année de fabrication de juillet 1830 à juillet 1831, l’ensemble des usines a consommé 17 937 quintaux métriques de charbon, et 800 stères de bois, ou en tout (à raison de 49 kilogrammes de charbon par stère de bois) 37 407 stères de bois, ce qu’on peut regarder comme devant être à l’avenir la moyenne de consommation des quatre usines. » Il ajoute que « M. Falatieu est propriétaire de forêts considérables d’où il peut tirer une partie du combustible nécessaire à la consommation de ses usines et qu’il peut s’approvisionner pour le surplus dans les coupes royales qui se font chaque année dans les environs ».

Cette énorme consommation de bois gênait sûrement un peu les besoins des autres consommateurs, mais cette considération ne devait pas entraver le fonctionnement des usines.

L’eau (pour actionner les soufflets et les martinets ; utilisation de la configuration du terrain, création de chutes : au Moulin-au-Bois, 17 m) :

La même année 1831, l’aspirant-ingénieur des Ponts et Chaussées Guibal est chargé de s’assurer que les retenues d’eau des usines ne portent pas préjudice aux riverains.

Il visite tour à tour les quatre usines et constate que « les retenues d’eau nécessaires pour le roulement de ces usines ne portent dans leur état actuel aucun dommage aux terrains riverains, qui d’ailleurs sont presque tous et sur de très grandes étendues, particulièrement en amont de la forge de Grurupt et de la manufacture de fers blancs, des propriétés de M. Falatieu lui-même ».

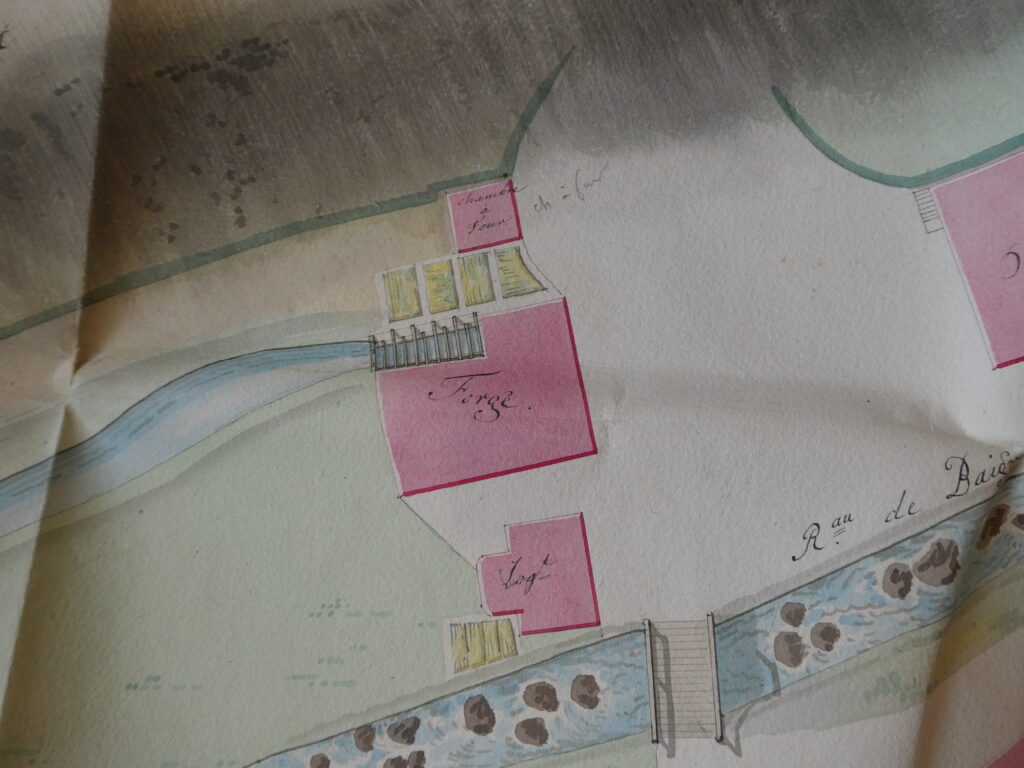

Concernant la forge du Moulin-au-Bois, il note dans son rapport : « Le ruisseau de Baignerot, dont les eaux dérivées, mettent en mouvement la forge du moulin-aux-bois, est non flottable comme celui de Grurupt. Le barrage de prise d’eau établi sur son cours a quatorze mètres de largeur. Une ventillerie de décharge est placée sur le canal de dérivation à quelque distance de ce barrage ; elle est formée de deux vannes et a deux mètres d’ouverture totale. Immédiatement à l’aval de cette ventillerie, une autre est établie, transversalement sur le canal, pour qu’il puisse être ouvert ou fermé à volonté. A peu de distance à l’aval de cette forge, les eaux qui l’ont mise en mouvement viennent rejoindre le lit naturel du Baignerot, mais un peu plus bas les eaux de ce ruisseau sont de nouveau retenues pour faire mouvoir un cylindre et rassemblées en un étang. Les eaux qui ont fait mouvoir le cylindre rejoignent le ruisseau à l’aval par un canal souterrain et c’est à peu de distance de là que ce ruisseau va réunir ses eaux à celles du Coney. »

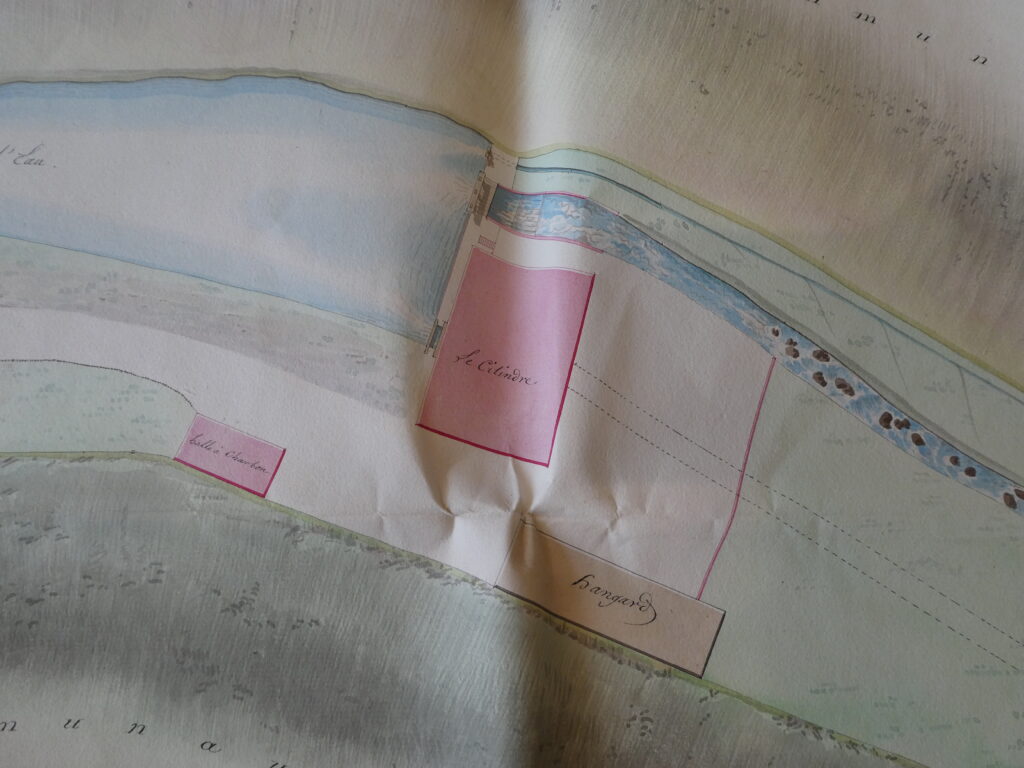

C’est ce dispositif que l’on peut voir sur les plans relevés par l’arpenteur forestier, géomètre et dessinateur vosgien Henri Joseph Hogard.

Henri Joseph Hogard est un arpenteur forestier, géomètre et dessinateur né à Charmes le 14 mai 1776. Son prénom est orthographié Henry dans les registres paroissiaux et d’état civil, mais il signe ses dessins Henri.

Il s’engage en 1792 comme volontaire dans l’armée révolutionnaire française et il est à nouveau incorporé quand vient l’âge de la conscription. Il est alors attaché au général Vandamme à titre de secrétaire dessinateur, puis comme ingénieur-géographe. Revenu dans sa famille, il exerce comme arpenteur forestier et géomètre à Épinal.

En 1820, il est membre de la Commission des antiquités du département des Vosges, qui devient en 1825 la Société d’émulation du département des Vosges. A ce titre et grâce à ses talents de dessinateur, Henri Joseph Hogard va relever les plans et dessiner un grand nombre de monuments anciens des Vosges, dont certains ont disparu, comme par exemple les ruines de l’abbaye de Chaumousey, en 1820. Il est fait appel à lui pour dessiner les plans des usines de Bains et Fontenoy appartenant à M. Joseph Falatieu, dans le cadre de la demande de maintenue de ces usines. C’est ainsi que sont parvenus jusqu’à nous les plans détaillés et les dessins des bâtiments de la forge du Moulin-au-Bois, achevés le 1er juin 1829.

Une rue d’Epinal porte son nom, à l’embranchement de la rue Notre-Dame de Lorette au niveau de la Caisse d’Epargne ; elle croise la rue Charles Pensée, peintre et dessinateur qui était le neveu de son épouse Béatrice Anne Charlotte Colin et qu’il a contribué à former. La date de son décès est erronée sur la plaque, sur laquelle il est désigné en tant que spinalien, car, bien que carpinien d’origine, il résidait à Epinal et était membre du conseil municipal. Il y décède le 3 septembre 1837, à l’âge de 61 ans, peu de temps après son épouse. Son fils Henri Charles Hogard, qui deviendra géologue, a été formé par lui au dessin et à l’arpentage.

Source utilisée pour rédiger la notice : Georges Poull, « Henri-Joseph Hogard », in Albert Ronsin (dir.), Les Vosgiens célèbres. Dictionnaire biographique illustré, Éditions Gérard Louis, Vagney, 1990, p. 189.

Pour faire fonctionner ces usines, une composante importante est évidemment la main d’œuvre :

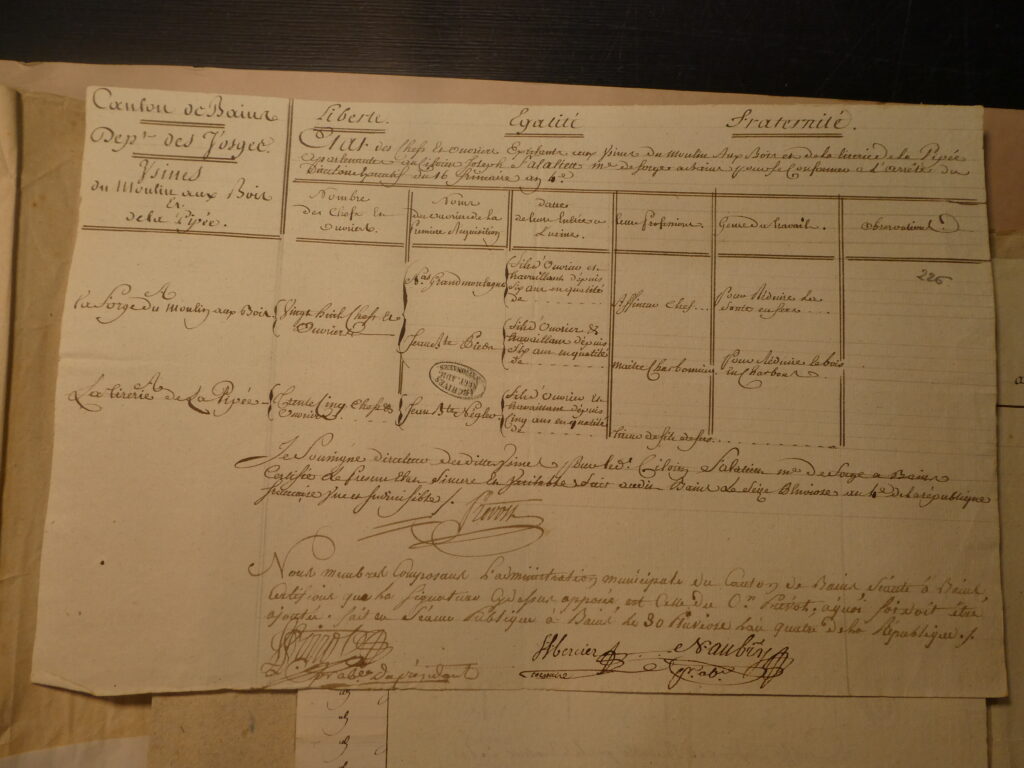

Tableau de réquisition des usines du Moulin aux Bois et de la Pipée :

| Canton de Bains Dept des Vosges Usines du Moulin aux Bois et de la Pipée | Liberté Egalité Fraternité Etat des chefs et ouvriers existants aux usines du Moulin aux Bois et de la tirerie de la Pipée, appartenant au citoyen Joseph Falatieu maître de forge à Bains, pour se conformer à l’arrêté du Directoire Exécutif du 16 frimaire an 4 (= 7 décembre 1795). | |||||

| Nombre des chefs et ouvriers | Nom des ouvriers de la première réquisition | Date de leur entrée à l’usine | Leur profession | Genre du travail | Observations | |

| A la forge du Moulin aux Bois | 28 | Nicolas Grandmontagne | Fils d’ouvrier et travaillant depuis 6 ans en qualité de | Affineur chef | Pour réduire la fonte en fer | / |

| Jean Baptiste Pié | Fils d’ouvrier et travaillant depuis 6 ans en qualité de | Maître charbonnier | Pour réduire le bois en charbon | / | ||

| A la tirerie de la Pipée | 35 | Jean Baptiste Négler | Fils d’ouvrier et travaillant depuis 5 ans en qualité de | Tireur de fils de fer | / | / |

Dans ce tableau dressé en 1796 pour les réquisitions militaires faisant suite à la Révolution, on apprend qu’en 1796 il y a 28 chefs et ouvriers à la forge du Moulin-au-Bois, dont Nicolas Grandmontagne, fils d’ouvrier travaillant depuis 6 ans en qualité d’affineur chef pour réduire la fonte en fer, et Jean Baptiste Pié, fils d’ouvrier travaillant depuis 6 ans en qualité de maître charbonnier pour réduire le bois en charbon ; tous deux sont réquisitionnés.

En comparaison, à la même date la Manufacture compte 85 chefs et ouvriers. À la forge du Blanc Murger de Bellefontaine, le décompte est de 26 ouvriers, mais on nous dit qu’il en faudrait 63 « pour le parfait roulement de l’usine ».

Dans les registres d’état civil de la commune de Bains, on rencontre souvent des ouvriers du Moulin-au-Bois. Un recensement de 1849 nous informe que l’usine compte alors 79 ouvriers.

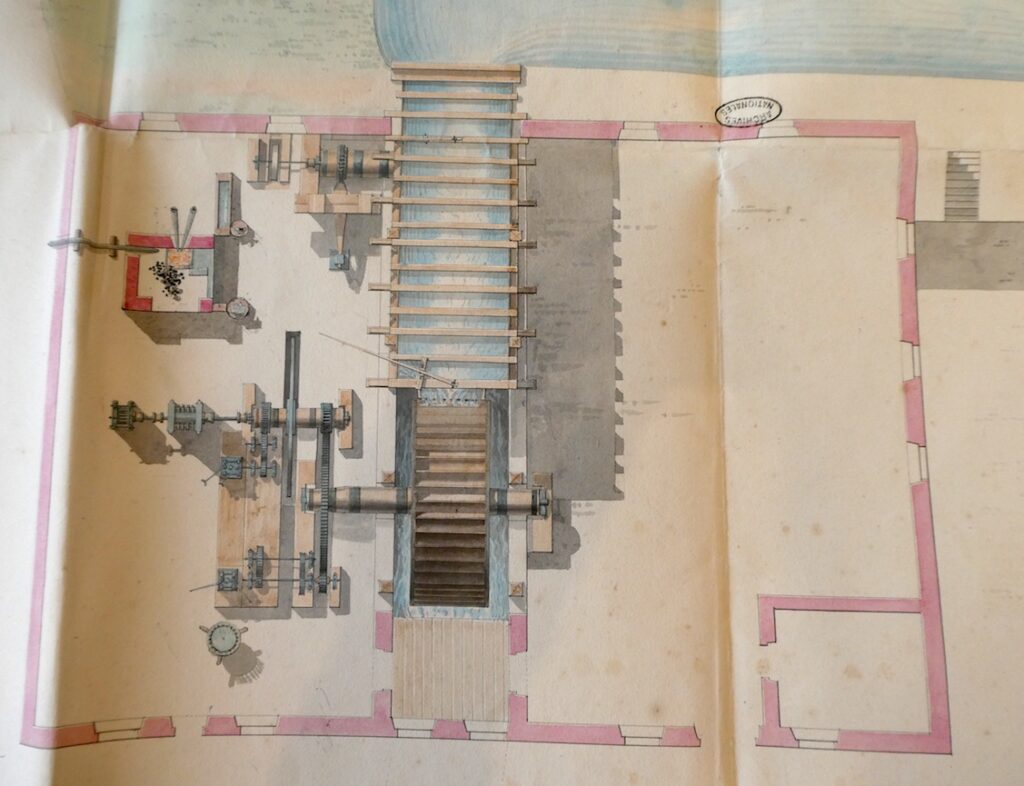

Plan de l’ensemble des bâtiments :

On reconnaît bien sur ce plan les différents bâtiments qui composent l’usine du Moulin-au-Bois, qui existent toujours pour certains : quand on arrive par la route venant de Bains, on trouve sur la rive droite du Bagnerot une grande ligne de logements. Le logement ouvrier type, à cette époque, se caractérise par un accès de plain-pied avec entrée privative, il est souvent composé de deux pièces côte à côte sur cave et avec un grenier. Cette « barre » d’une dizaine de logements se termine au sud par le logement du régisseur. C’est la maison qu’occupait encore le directeur de l’usine à sa fermeture en 1980, comme nous l’a indiqué M. Burton. Dans le même secteur on note la présence de jardins ainsi que d’une halle à charbon.

Un petit pont de bois à l’emplacement du pont actuel en pierres permet d’accéder à la rive gauche où se situe la forge. On remarque les tas de bois stockés à proximité, ainsi qu’en amont la prise d’eau nécessaire à son fonctionnement. Il manque le grand bâtiment : en effet, ce type d’immeuble à plusieurs étages avec des appartements de deux ou trois pièces distribuées par des cages d’escaliers ne sera construit qu’à partir du milieu du XIXe siècle. On le voit apparaître sur le plan du 30 avril 1875 conservé aux archives départementales des Vosges (cote 195 S 1).

À l’aval de la retenue d’eau sont implantés le cylindre (laminoir) et des hangars. Le vaste bâtiment qui abrite les ateliers, dédoublé symétriquement de part et d’autre de la coursière centrale, a dû être construit vers 1825. L’eau déviée passe en souterrain et va rejoindre le cours du Bagnerot, qui lui-même se jette dans le Côney un peu plus loin.

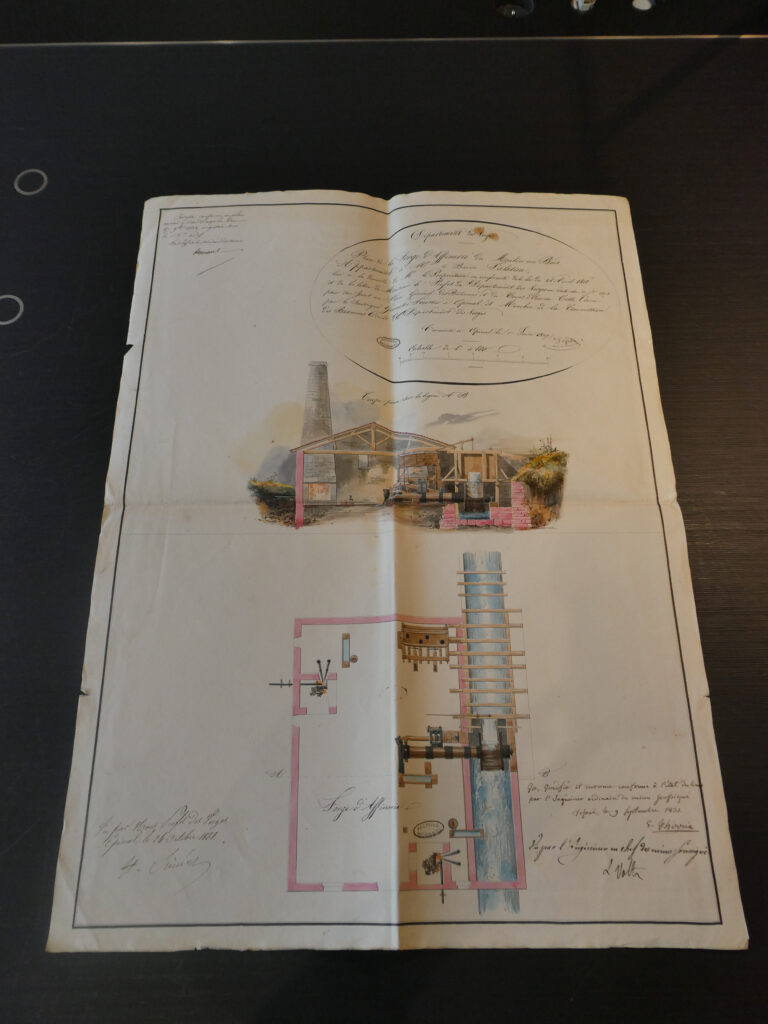

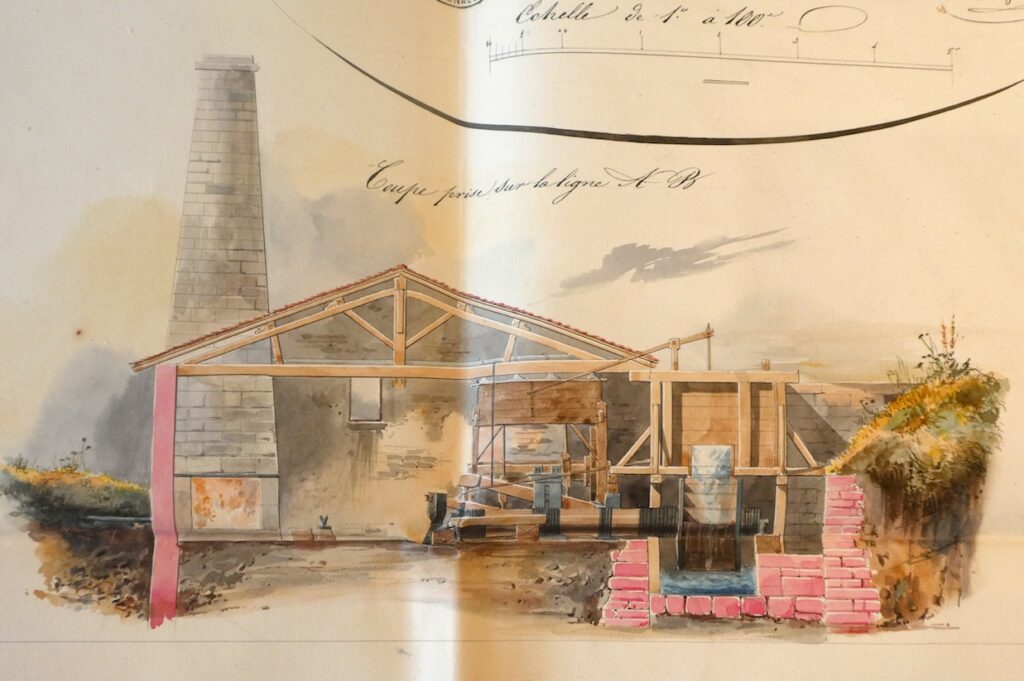

Plan de la forge d’affinerie :

Comment fonctionne une forge d’affinerie :

Extrait de P. Heili, Les premiers ouvriers de la Manufacture de Bains-les-Bains, in La vallée du Côney, Métallurgie et thermalisme, Actes des 12èmes Journées d’Etudes Vosgiennes, 2010, p. 54-55 : « La première phase, l’affinerie, consiste à transformer les gueuses de fonte en fer selon une méthode dite méthode comtoise. Les gueuses sont chauffées dans des feux d’affinerie percés de tuyères pour l’arrivée de l’air, qui permet la décarburation. Le métal transformé en une masse pâteuse est sorti du feu pour un martelage qui élimine les impuretés. Le marteleur le frappe à grands coups de masse pour obtenir des « massiaux », qui sont à leur tour remis au feu avant d’être à nouveau travaillés au marteau. Ainsi affinés, les lingots de fer sont placés dans des fours pour être maintenus à haute température dans un deuxième atelier où se trouvent les martinets.

Le martinet est une lourde masse métallique fixée à l’extrémité de poutres en bois, actionnée par un arbre à cames, lui-même mis en mouvement par une roue à aubes. Il frappe à coups redoublés et aplatit le fer en forme de verges, de languettes, de barres. Les forgerons affectés au travail du martinet maintiennent avec des pinces les pièces à travailler entre le marteau et l’enclume. Pour le feu d’affinerie, André Lemercier estime qu’il fallait des équipes de quatre ouvriers se relayant : un affineur, un marteleur, un affineur-marteleur et un goujat. Le travail du marteleur est, on l’aura compris, particulièrement physique, d’autant que, dans le processus d’élaboration du fer, les forgerons ont à remuer la masse de métal au ringard devant le feu d’affinerie, et sont exposés alors à une température très élevée. Mais le travail au martinet n’est guère plus reposant, sans oublier la tâche tout aussi ingrate de ceux, les chauffeurs, qui alimentent les feux et les fours en charbon de bois. »

Les opérations ultérieures telles que platinage et étamage se faisaient à la Manufacture.

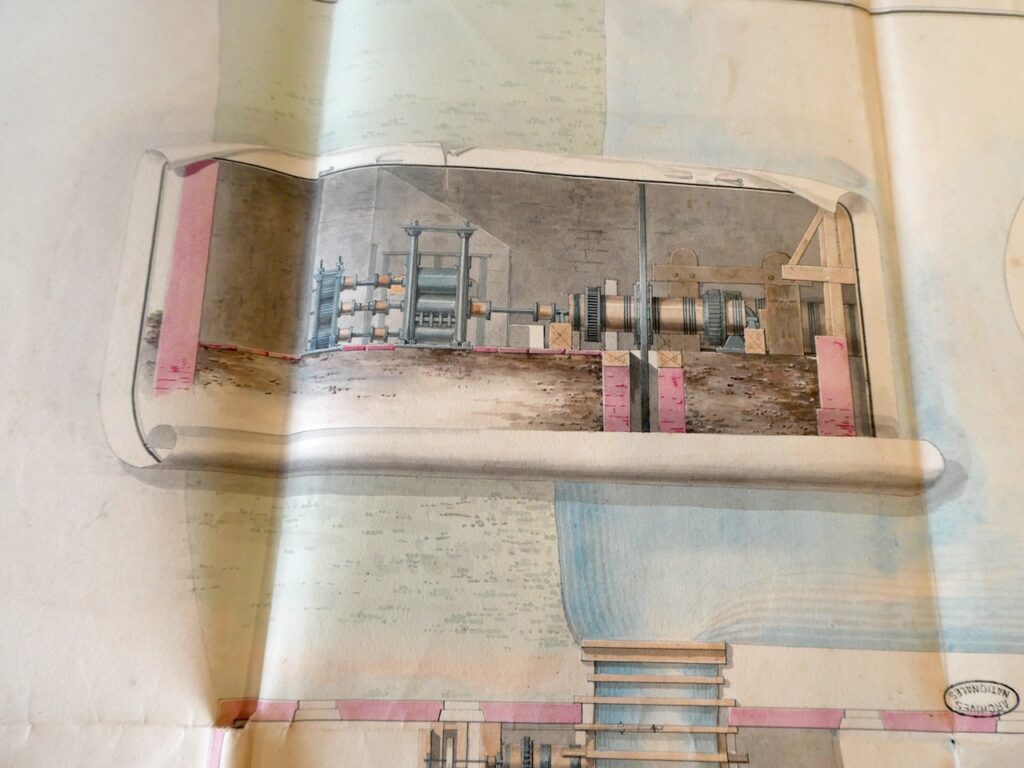

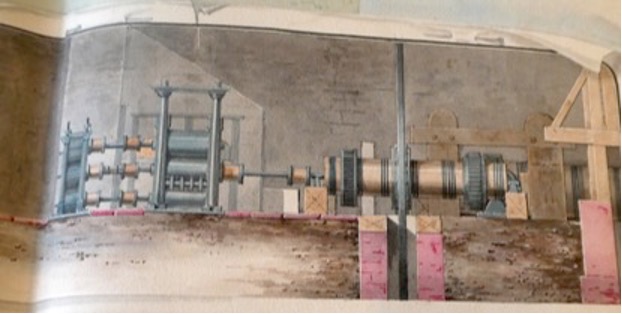

Plan du cylindre :

Comment fonctionne un cylindre :

Le rôle du laminoir (ou cylindre par métonymie) est de réduire l’épaisseur du lingot obtenu dans la forge, par écrasement. Le laminoir est un bâti en acier dans lequel des cylindres en métal tournent l’un au-dessus de l’autre, en sens inverse. Le cylindre inférieur reçoit l’impulsion motrice, ici donnée par la force hydraulique, qu’il transmet au cylindre supérieur par l’intermédiaire d’engrenages. Les loupes de fer passent entre les deux cylindres, dont on peut régler l’écartement, et subissent une pression qui les aplati. L’opération peut être répétée autant de fois que nécessaire pour obtenir l’épaisseur désirée.

Catalogue expo Acier, p.25

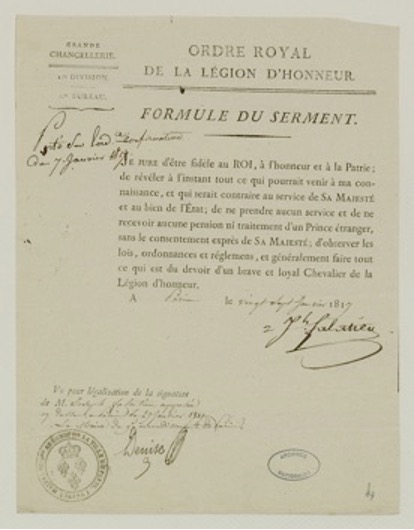

En plus d’être maître de forges, Joseph Falatieu occupe une place importante dans la vie politique française : conseiller général à partir de 1792, maire de Bains en 1812, député à partir de 1815, il est décoré de la Légion d’Honneur en 1817 et fait Baron par le roi Charles X le 14 février 1827. Il meurt le 23 octobre 1840 à Bains.

Portrait du baron Falatieu par Lefevre (coll. F. Chavane) et Légion d’honneur

1843 : société Falatieu et Cie (voir Manufacture)

Le secteur connaît des difficultés à partir de l’Empire : augmentation du prix de la fonte et du bois, baisse du prix des fers et de ses dérivés.

Les forges du Côney ne survivent pas à la première révolution industrielle : le charbon de bois n’est pas rentable comparé à la houille utilisée ailleurs, la force hydraulique est insuffisante pour les gros marteaux et laminoirs modernes. Elles ne peuvent pas résister à la concurrence des usines sidérurgiques du XIXe siècle et se reconvertissent alors dans différents domaines, en particulier celui de la clouterie.

Ainsi, en 1867, Jules Joseph Falatieu, un neveu de Joseph, décide de transformer progressivement la forge du Moulin-au-Bois en clouterie. Il crée une société en commandite par actions, sous la dénomination de Forges et clouterie mécanique du Moulin-au-Bois, avec un capital de 400 000 francs. Il est prévu d’installer une clouterie et une tréfilerie dans l’un des bâtiments existants et de continuer dans les autres l’exploitation des forges, dans un premier temps.

Un acte du 30 mai de la même année (AD, Cote 5 E 31/429) décrit le site ainsi : il comprend un grand bâtiment contenant le logement du régisseur avec les bureaux et 12 logements ouvriers composés chacun de deux pièces, un atelier de charpenterie, une écurie pour chevaux et un petit magasin. Les infrastructures industrielles sont constituées d’une « halle à forges » et d’une autre installation de forges et de laminoirs, et elles sont accompagnées de plusieurs bâtiments pour abriter la soufflerie et stocker le charbon.

Mais la société du Moulin-au-Bois est en liquidation judiciaire dès 1870 et la famille Falatieu parvient difficilement à vendre les bâtiments industriels, qui sont finalement rachetés en 1872 par une équipe d’investisseurs, dont Constant Benjamin Béjot, un employé de la Manufacture.

Selon l’acte d’adjudication, les acheteurs sont Joseph Auguste Plaisance, marchand de fer à Bains, Louis Ferdinand Aubert, manufacturier à la Chaudeau (commune d’Aillevillers), Constant Benjamin Béjot, employé à la Manufacture de Bains et Constant Auguste Caimant, greffier de la justice de paix du canton de Bains. S’ensuit la création d’une société en nom collectif pour 15 années. La forge du Moulin-au-Bois s’arrête en 1872.

Reconversion de la forge en clouterie :

Plan du 30 avril 1875, Arch. dép. Vosges, 195 S 1.

Tableau p. 162 de la Vallée du Côney : le nombre d’ouvriers dans l’entreprise Aubert, Plaisance et Béjot (les chiffres ne tiennent pas compte des personnels extérieurs, comme les forestiers) :

35 ouvriers en 1887-89

60 ouvriers en 1901 (Béjot directeur)

54 ouvriers en 1911

54 ouvriers en 1921 (société Béjot-Plaisance)

48 ouvriers en 1936 (idem)

C’est à cette date la seule unité dynamique : la Pipée a fermé ses portes en 1935, les effectifs de la Manufacture ont été divisés par deux. Les débouchés de la clouterie sont le bâtiment, l’ameublement et la chaussure. Malgré son dynamisme, on observe un déclin inexorable : le Moulin-au-Bois, qui dépassait les 100 habitants à la fin du XIXe siècle, a seulement 66 habitants en 1936.

L’après-guerre : les Burton (interview filmée, prochainement disponible)

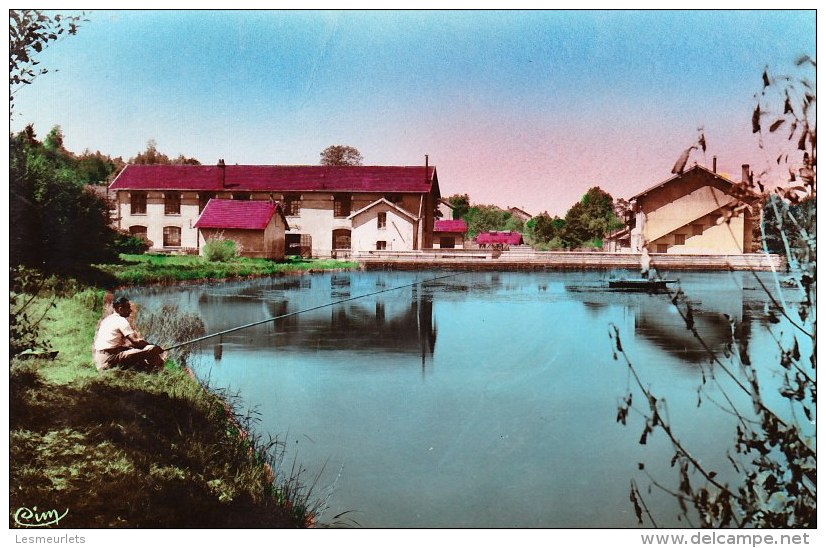

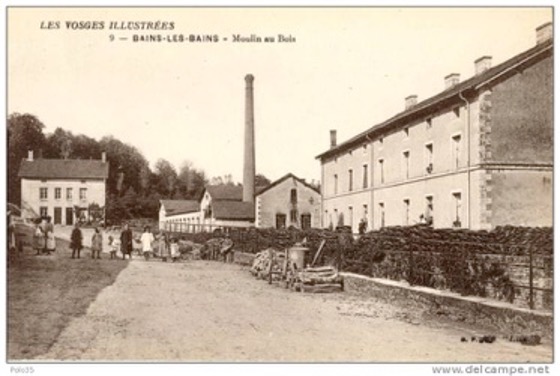

Le Moulin-au-Bois en 1947

En octobre 1951, Jean Burton et sa famille arrivent sur le site du Moulin-au-Bois, toujours propriété de la société Béjot-Plaisance. Il s’agit d’un retour en quelque sorte, puisque son grand-père, Robert, était déjà contremaître à la clouterie avant la guerre. Son père prend le poste de chef comptable, ce qui équivaut au directeur. Jean, lui, s’occupe de l’administration de l’usine. Au départ de son père à la retraite en 1971, il prend sa place en tant que directeur, jusqu’à la fermeture de l’usine en 1980. Ses deux enfants sont nés au Moulin-au-Bois et le grand sapin qui était près du lavoir est leur sapin de Noël 1957 !

M. Burton se souvient de la bonne ambiance qui régnait alors sur le site. Sa famille habitait la maison de maître, les ouvriers étaient logés dans les autres bâtiments, au 1er étage, au-dessus des magasins de stockage. En contrebas, un potager et quelques arbres fruitiers. Le bureau du directeur était tout au bout de la rangée de logements, le médecin du travail de l’autre côté, de part et d’autre de la maison de maître. A côté se trouvaient les écuries et un garage. Le contremaître occupait la première maison de la rangée, l’actuel bureau de la SCIC. La « petite maison », en face, dont le toit a été refait, servait à l’époque de dépôt d’essence et de produits à risque.

Dans les années 50 son père avait fait installer l’eau dans tous les logements, de cave en cave, – avant il fallait aller au lavoir – et l’électricité est obtenue gratuitement grâce à une dynamo. L’eau du lavoir a été analysée à l’époque, on ne sait pas si elle était polluée mais l’étang – qui existait encore – était peuplé de truites ! Cet étang alimentait la turbine car une grosse quantité d’eau était nécessaire, 160 l/s pour obtenir une puissance de 60 chevaux avant la création de la chute d’eau, qui ont pu être ramenés à 55 l/s pour 100 chevaux grâce à la chute de 17 mètres de déclivité. En cas de pénurie d’eau, on avait recours à un moteur diesel de 60 chevaux.

M. Jean Burton devant la maison de maître, le 11 juillet 2018.

Toutes sortes de clous étaient fabriqués au Moulin-au-Bois :

– des clous pour chevaux : l’usine était le fournisseur unique de l’armée française et de la Garde Nationale. On disait « Il ne faut pas que ça fasse de la musique ! », en référence à l’emplacement des clous sur les sabots des chevaux : il s’agissait pour le maréchal-ferrant d’obtenir un niveau égal, et non des clous à différents niveaux comme des notes sur une portée.

– des clous pour les fonderies, pour obtenir une chaleur égale entre les parties minces et les parties épaisses des pièces (dans ce cas les clous utilisés ont plutôt une forme conique) ; il ne faut absolument aucune oxydation, sinon les pièces produites deviennent du gruyère !

– des clous d’identification pour les traverses SNCF et pour les PTT.

– des clous à chaussures, en cuivre dans les mines, pour ne pas risquer de créer d’étincelles ; ils peuvent également servir de décoration, et pour la fabrication de la boule lyonnaise !

– enfin, des clous de pistolets à clous, pour une société américaine, qui doivent être identiques au modèle au 100e de millimètre près. Les encolleuses – c’était une tâche confiée aux femmes – encollaient 16000 pointes à l’heure ! Le rythme de travail était 5h-13h et 13h-21h, par équipe. La production s’élevait à 30 tonnes par mois, avec une main d’œuvre de 40 personnes. Ces clous étaient forgés par pression à froid et galvanisés à chaud. L’épaisseur de la galvanisation devait être de 110-120 microns, cette opération était pratiquée dans un atelier à l’extrémité nord du site. La matière première venait des aciéries de Pompey (54), où le fil de 8×2 mm était débité à 110 km/h !

Peu à peu, dans les années 70, l’activité décroît, à cause de la forte concurrence et des changements dans la société qui rendent l’usage du clou obsolète. Malgré l’absence d’ingénieur sur le site, différentes tentatives sont faites pour adapter la production, qui s’est recentrée sur les clous à pistolet : on essaie d’utiliser de l’acier Martin calmé à l’aluminium, mais il est plus abrasif et use les machines ; la colle utilisée vient de Los Angeles, puis de Belgique.

À la fermeture en 1980, l’usine comptait 45 ouvriers, dont 12 femmes.

Lexique :

Fer-blanc : tôle de fer étamée après décapage.

Fonte : alliage de fer et de carbone dont la teneur est supérieure à 2%, qui sort du haut fourneau et qui sera affiné en acier dans la forge d’affinerie (par décarburation). La fonte a une température de fusion allant de 1 135 °C à 1 350 °C.

Forge d’affinerie : lieu de transformation des gueuses de fonte en fer (méthode comtoise) ; les loupes de fer sont converties au martinet en « semelles », petites plaques de 20 cm de large, qui, assemblées par paquets de 50 à 60, sont aplaties et étendues par un gros martinet. Elles peuvent alors être étamées.

Four à réverbère : four dans lequel la chaleur est réfléchie (réverbérée) par la voûte du four. Dans ce type de four, le combustible (bois, charbon) est brûlé dans une chambre différente de celle des matières traitées. Ainsi, on limite les interactions indésirables entre la combustion et les matières à traiter. En sidérurgie, le four à réverbère a été utilisé pendant tout le XIXe siècle dans le procédé de puddlage, qui transforme la fonte en fer en travaillant sur un métal chauffé jusqu’à devenir pâteux.

Laminoir : le laminage du métal est un procédé de fabrication par déformation plastique, obtenue par compression continue du matériau au passage entre deux cylindres tournant en sens inverse l’un de l’autre, appelés « laminoir ».

Martinet : gros marteau actionné par l’énergie hydraulique, par le biais d’un arbre à cames. Le lourd marteau à bascule vient tomber sur une enclume pour aplanir les lingots de fer. Le mot désigne par métonymie le mécanisme qui met en mouvement ce gros marteau, puis le bâtiment où il est installé.

Bibliographie (à compléter) :

Loi du 21 avril 1810 concernant les mines, les minières et les carrières.

Description des gîtes de minerais et des bouches à feu de la France, T. 3, 3e tournée, La Lorraine méridionale, Paris, an VIII, p. 186 sqq.

Description des machines et procédés pour lesquels des brevets d’invention ont été pris sous le régime de la loi du 5 juillet 1844, T. 25, Paris, 1857.

Abbé Clément Olivier, Bains, 1909 (2 tomes).

Actes des 12èmes Journées d’Etudes Vosgiennes (15 et 16 octobre 2010), réunis par Jean-Paul Rothiot et Jean-Pierre Husson, intitulés La Vallée du Côney, métallurgie et thermalisme, Amis du Vieux Fontenoy et Fédération des sociétés savantes des Vosges, Nancy, 2011, 495 p. (ISBN 2-9522166-1-4)

Site Internet de Gérard Beuchot :

http://gerard.beuchot.free.fr/Genealogie/Forgerons/les_forges_au_17eme_ou_18eme.htm

Site Internet de la Manufacture

L’association Savoir Fer et son bulletin.

Les Grands Ateliers : le manuel « Les aciers » (en ligne sur www.lesgrandsateliers.org)

Les archives nationales et départementales

Les notices de la base Mérimée

Divers :

Plan du cadastre

Cartes postales

En 2019, exposition à la Manufacture sur la métallurgie dans les Vosges, par les Archives Départementales

Exposition mise au point par Rémi Ritter et présentée actuellement au musée de la broderie de Fontenoy-le-Château, dans la salle consacrée à la métallurgie

[1] Archives des Vosges : G.1512 et 856.

[2] Archives des Vosges : L. 7.

La Tréfilerie

Cette usine s’installe en tant que tréfilerie en 1912, sous l’impulsion des frères Poirot, et prend en 1947 le nom de « Fils métalliques » ; pendant cette période, des aménagements successifs vont être réalisés : implantation des bâtiments, de la retenue d’eau, des turbines, creusement d’un canal… C’est lors de ces travaux qu’est découverte, en 1933, la stèle gallo-romaine exposée actuellement dans le parc Saint-Colomban.

Du 18 au 26 juin 1940, les abords de la tréfilerie – alors inactive – sont transformés en camp provisoire dans lequel les Allemands vont rassembler les prisonniers de guerre ; cet épisode sombre est connu sous le nom de « Camp de la Misère ».

La tréfilerie est absorbée par les Établissements Louyot et Cie en 1965, sous le nom de « Société Nouvelle » et « Fils métalliques des Vosges ». En 1968, a lieu un regroupement avec les tréfileries du Blanc-Murger (88) et de la Chaudeau (70), qui prend le nom de « Tréfileries des Vosges ». L’usine de Bains était spécialisée dans la production de fils fins nus, galvanisés, cuivrés et étamés. En 1972 elle atteint une production mensuelle de 300 à 350 tonnes.

Les principaux emplois des fils travaillés à Bains sont les tamis, les toiles métalliques, les éponges métalliques, les fils pour agrafes de cartons ou de cageots, les armatures de câbles électriques et les tresses de tuyaux flexibles.L’activité métallurgique cesse en 2003, le site est acheté en 2006 et transformé par l’entreprise Granuvosges pour la fabrication de pellets. Le site est intégré en 2018 dans la SCIC Bains d’Énergies, avec comme projets phares la réhabilitation du plan d’eau, l’aménagement du sentier longeant le Bagnerot et l’installation, réalisée en 2020, de panneaux photovoltaïques sur les sheds de l’usine.

Et maintenant… à nous de prolonger cette belle histoire !

Le futur restaurant

Visite des lieux